Другие модели:

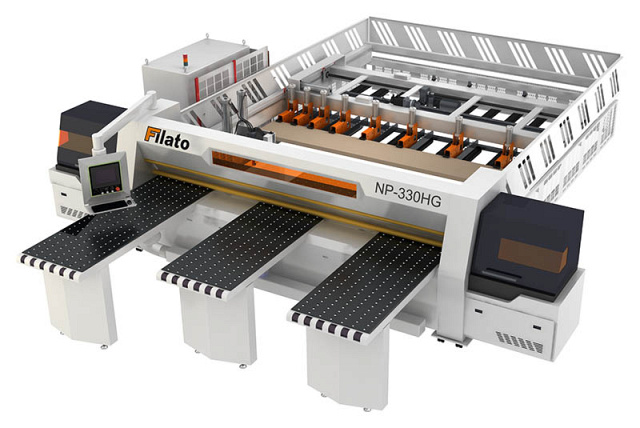

NP-330HG

-

Подача5 - 90 м/мин

-

Длина пропила3800 мм

-

Кол-во пневмозахватов10 шт

-

Общая мощность24,6 кВт

-

Вылет основной пилы128 мм

-

Вес7200 кг

Модель

NP-380HG

Длина пропила, мм

3800

Макс. размер обрабатываемого материала, мм

3800 х 3800

Вылет основной пилы, мм

128

Подача, м/мин

5 - 90

Холостой ход, м/мин

120

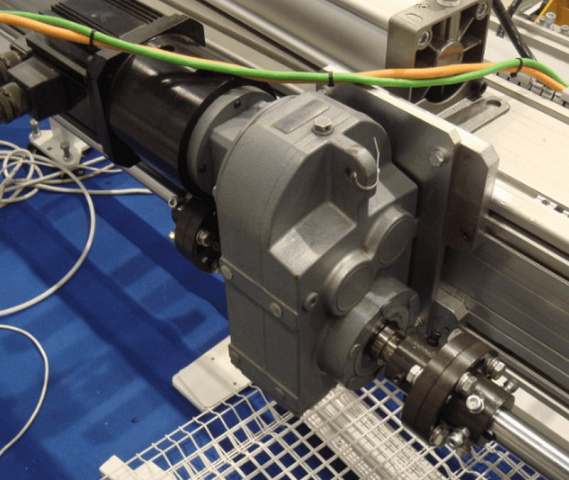

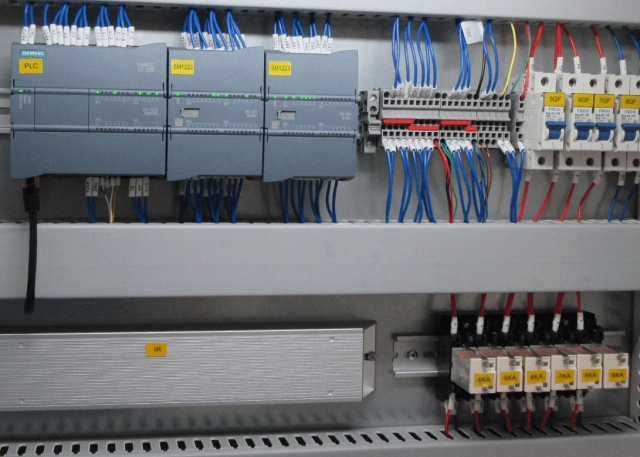

Мощность серводвигателя подачи пильной каретки, кВт

1

Диаметр пилы, мм

450

Посадочный диаметр, мм

60

Скорость вращения, об/мин

3910

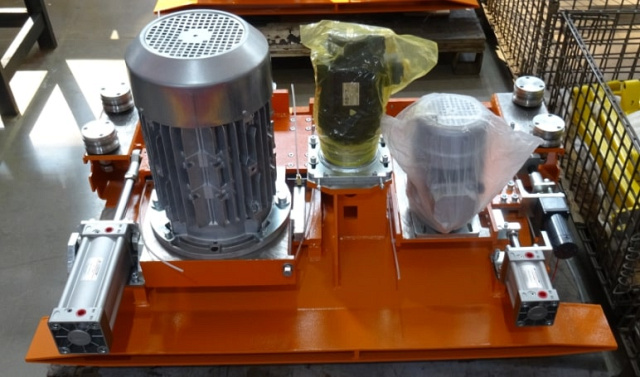

Мощность двигателя, кВт

18

Диаметр пилы, мм

180

Посадочный диаметр, мм

45

Скорость вращения, об/мин

4150

Мощность двигателя, кВт

2,2

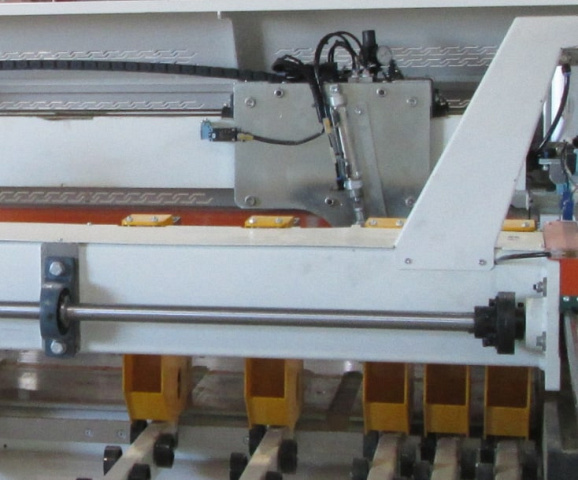

Кол-во пневмозахватов, шт

10

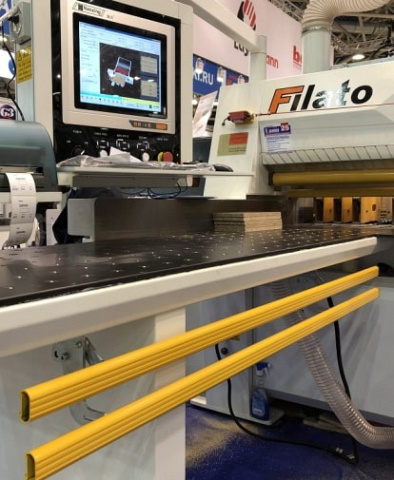

Тип загрузки

передняя

Общая мощность, кВт

24,6

Ход бокового прижима, мм

50 - 1500

Высота стола, мм

980

Макс. скорость толкателя, м/мин

80

Мощность серводвигателя подачи толкателя, кВт

2

Требуемая скорость потока, м/мин

30 - 40

Диаметр воздуховодов, мм

100; 120

Давление в пневмосистеме, МПа

0,5 - 0,7

Длина, мм

6900

Ширина, мм

6550

Высота, мм

2020

Вес, кг

7200

Будьте первыми, кто оставит свой отзыв о

нашем товаре!